(1) Grundläggande principer

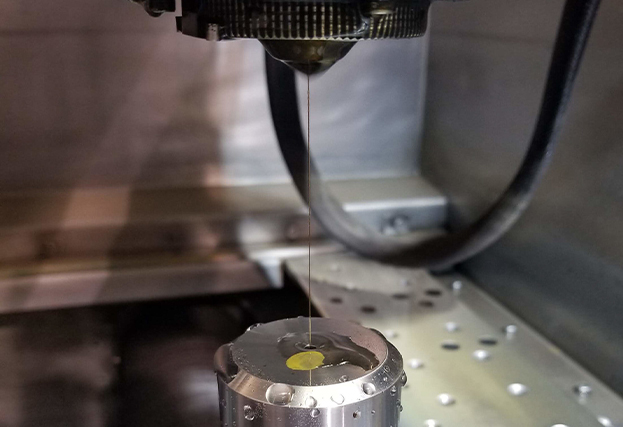

Elektrisk urladdningsbearbetning (EDM) är en speciell bearbetningsmetod som använder den elektriska erosion som genereras av puls urladdning mellan de två elektroder som är nedsänkta i arbetsvätskan erodera ledande material. Det är också känt som elektrisk urladdning bearbetning eller elektrisk erosion bearbetning, förkortad som EDM.

Elektrisk urladdningsbearbetning är lämplig för bearbetning av komplexa komponenter såsom precision små håligheter, smala slits, spår, och hörn. När verktyget är svårt att nå komplexa ytor, i områden där djup skärning krävs och där förhållandet är särskilt högt, den elektriska urladdning bearbetningsprocessen är överlägsen fräsning. För bearbetning av högteknologiska delar, re urladdning av fräselektroder kan förbättra framgångsfrekvensen, och jämfört med höga och dyra verktygskostnader, är urladdning bearbetning mer lämplig. Dessutom, i områden där elektrisk urladdning bearbetning krävs, elektrisk urladdning bearbetning används för att ge en gnistmönster yta. Idag, med den snabba utvecklingen av höghastighetsmalning, utvecklingsutrymmet för elektrisk urladdning bearbetning har pressats i viss utsträckning. Samtidigt har höghastighetsfräsning också lett till större tekniska framsteg i fråga om elektrisk urladdningsbearbetning. Till exempel: med hjälp av hög hastighetsfräsning för att tillverka elektroder minskar avsevärt antalet elektrodesign på grund av genomförandet av smal yta bearbetning och högt Kvalitetsresultat för ytan. Dessutom gäller följande: Med hjälp av höghastighetsfräsning för att tillverka elektroder kan också produktionseffektiviteten förbättras till en ny nivå och säkerställa hög precision av elektroder. därigenom förbättra noggrannheten för elektrisk urladdning bearbetning.

Om det mesta av bearbetningen i hålrummet slutförs genom höghastighetsmalning, elektrisk urladdningsbearbetning används endast som hjälpmedel för att rengöra hörn och trimma kanter, så att ersättningen blir enhetligare och mindre.

(2) Grundläggande utrustning: Elektrisk urladdningsmaskin.

(3) Huvuddraget

Kan bearbeta material och komplexa arbetsstyck som är svåra att skära med vanliga skärmetoder; Ingen skärkraft under bearbetning. Inga defekter som t.ex. bränn, knivmärken, spår etc. Verktygselektrodmaterialet behöver inte vara hårdare än arbetsstyckets material. Underlätta automatisering; Ytan genomgår ett metamorfiskt skikt efter bearbetning, som måste tas bort ytterligare i vissa tillämpningar. Rening av arbetsvätska och behandling av rökföroreningar som genereras under bearbetningen är relativt besvärande.

Elektrisk urladdningsbearbetning har följande egenskaper:

Kan bearbeta ledande material med hög hållfasthet, hög hårdhet, hög seghet, hög skörhet och hög renhet; Det finns ingen uppenbar mekanisk kraft under bearbetningen, lämplig för bearbetning av arbetsstycken med låg styvhet och mikrostrukturer: Pulsparametrar kan justeras efter behov, och grov bearbetning, halv precision bearbetning, Och precisionsbearbetning kan utföras på samma maskinverktyg. Groparna på ytan efter elektrisk urladdningsbearbetning är nyttiga för oljelagring och bullerminskning. Produktionseffektiviteten är lägre än skärbearbetning; Under urladdningsprocessen förbrukas en del energi på verktygelektroden, Resulterar i elektrodförlust och påverkar bildningsnoggrannheten.

4) Användningsområde

Bearbetning av mögel och delar med komplexa formade hål och hål. Bearbetning av olika hårda och spröda material som hårda legeringar och släckt stål; Bearbetning djupa och fina hål, oregelbundna hål, djupa spår, smala slitar och skär tunna skivor; Bearbeta olika bildningsverktyg, mallar, trådringmätare. Och andra verktyg och mätverktyg.

Elektrisk urladdningsbearbetning måste uppfylla tre villkor

1. Pulsströmförsörjning måste användas

2. En automatisk inställningsanordning måste användas för att upprätthålla en liten urladdningsgap mellan verktygelektroden och arbetsstyckets elektrod

Gnist urladdning ska utföras i ett flytande medium med en viss isoleringsstyrka (10-107 Ω m).

Inte alla mögelstål kan genomgå spegel EDM bearbetning

Vissa mögelstål kan enkelt uppnå en spegeleffekt genom elektrisk urladdning bearbetning, medan andra inte kan uppnå en spegeleffekt oavsett vad. Samtidigt är hårdheten på mögelstål högre, och effekten av EDM spegelbearbetning är bättre. Se tabellen nedan för olika material och spegelbearbetningsegenskaper.

(1) Grundläggande principer

Använder kontinuerligt rörliga finmetalltrådar (kallade elektrodtrådar) som elektroder, arbetsstycket utsätts för gnist urladdning för att avlägsna metall och skära i form. Det engelska namnet är Wire cut Elektrisk urladdning Bearbetning, förkortad som WEDM, även känd som tråd skärning.

(2) Grundläggande utrustning: Elektrisk urladdning tråd skär maskin.

(3) Huvuddraget

Förutom de grundläggande egenskaperna för elektrisk urladdning bearbetning, tråd skärning med elektrisk urladdning har också några andra egenskaper:

Utan att behöva tillverka komplextformade verktyg elektroder, varje tvådimensionell yta med en rak linje eftersom generatrixen kan bearbetas.

O Kan skära smala luckor på ca 0,05 millimeter;

Inte alla överskottsmaterial bearbetas till skrot under bearbetningen, vilket förbättrar utnyttjandet av energi och material.

EDM-bearbetning i låg hastighet där elektrodtråden inte återvinns, Den kontinuerliga uppdateringen av elektrodtråden är fördelaktig för att förbättra bearbetningsnoggrannheten och minska ytligheten.

Den skärningseffektivitet som kan uppnås genom elektrisk urladdningsstråd skärning är i allmänhet 20-60 mm2/min, med högst 300 mm2/min; bearbetningsnoggrannheten är i allmänhet mellan ± 0,01 och ± 0,02 mm, med högst ± 0,004 millimeter. Med högst Ra0. 63 mikron; Skärtjockleken är i allmänhet 40-60 millimeter, med en maximal tjocklek på upp till 600 millimeter.

4) Användningsområde

Huvudsakligen används för bearbetning: olika komplexa och exakta små arbetsstycken, såsom konvexa, konkava, Konvexa och konkava form av stansning, fasta plattor, urladdningsplattor m.m.; metallelektroder som används för bildning av verktyg, Mallar och elektrisk urladdningsbearbetning; Olika mikro spår, smala slits, godtyckliga kurvor, M.m. Den har enastående fördelar såsom små bearbetning, hög bearbetningsnoggrannhet, kort produktionscykel, och låga tillverkningskostnader, och har använts i stor utsträckning i produktionen. För närvarande har mer än 60% av det totala antalet elektriska urladdningstråd skärmaskiner i Kina och utomlands använts.

Elektrisk urladdning tråd skärning är en teknik för bearbetning av arbetsstyckets dimensioner. Under vissa utrustningsförhållanden En rimlig formulering av processteknikvägar är en viktig länk för att säkerställa kvaliteten på arbetsstyckets bearbetning.

Processen för bearbetning mögel eller delar med hjälp av elektrisk urladdning tråd skärning kan i allmänhet delas in i följande steg.

Analysera och granska ritningarna:

Analysmönstret för långsam trådklippning är det avgörande första steget för att säkerställa bearbetningskvaliteten och omfattande tekniska indikatorer av arbetsstycket. Att ta stansning dö som exempel, när du smälter mönstret, Det första steget är att välja arbetsstycket mönster som inte kan eller inte är lätt att bearbeta med elektrisk urladdning tråd skärning. Det finns i allmänhet följande typer:

1. Arbetsstycken med höga krav på yträde och dimensionell noggrannhet som inte kan malas manuellt efter skärning.

2. Arbetsstycken med smala skivor mindre än d.För elektrodtråd och urladdningsgap, eller arbetsstycken med rundade hörn som bildas av urladdningsgapet på den döda elektrodplattan och brunnsramen är inte tillåtna vid cors Siffran.

3. Icke ledande material;

4. Delar med en tjocklek som överstiger spänningen av trådramen.

5. Arbetsstycken med bearbetningslängd som överstiger x och effektiv stroke längd på y dragplatta, och höga precisionskrav.

Under förutsättningarna för att uppfylla kraven på bearbetningsteknik för trådskärning bör man noggrant överväga ytligheten. dimensionell noggrannhet, arbetsstyckets tjocklek, arbetsstyckets material, storlek, passfrihet och tjocklek på stämplade delar.

Programplanering:

1. Bestämning av die clearance och övergångs cirkel radie

Rimligtvis bestämma avståndet för stämplingen. Det rimliga urvalet av die clearance är en av nyckelfaktorerna relaterade till livslängden på mögeln och storleken på burrs i stämpeln delar. Avlägsnandet mellan olika material för stämbeläggning väljs i allmänhet inom följande område:

Mjuka stansmaterial som koppar, mjuk aluminium, halvhård aluminium, limmade träskivor, röd kartong, glimmerplåt osv., kan ha 10% -15% av stanstjockleken mellan konvexa och konkava mögel.

Hårda stansmaterial, t.ex. järnplåt, stålplåt, kiselstålplåt etc. kan ha en frigång på 15-20% av stanstjockleken mellan konvexa och konkava mögel.

Detta är den faktiska erfarenhet data av vissa tråd klippning stansning, som är mindre än den internationellt populära stora gap stansning dör. Eftersom ytan på arbetsstycket bearbetas genom tråd skärning har ett sprött och lös smält lager, Ju större bearbetning av elektriska parametrar, desto sämre är ytskorligheten i arbetsstycket, och desto tjockare smält skiktet. Allteftersom antalet mögeldrag ökar, kommer denna spröda och lösa yta att försvinna, vilket gör att formen gradvis ökar.

Rimligt bestämma radien av övergångscirkeln. För att förbättra livslängden för allmänna kyla stämplar,StämplingsleverantörerFöreslår att införliva övergångs cirklar bör läggas i skärningspunkten mellan linjer, linjer, och cirklar, särskilt i små vinklar. Storleken på övergångscirkeln kan betraktas baserat på tjockleken på stansmaterialet, formen på mögeln, den nödvändiga livslängden, och de tekniska villkoren för stansdelen. När stansdelen blir tjockare, kan övergångscirkeln också öka i enlighet med detta. Generellt kan det väljas inom intervallet 0,1-0,5mm.

För övergångscirklar med tunna stansmaterial, små mögel passform luckor, och ingen uttag för större stansdelar, för att uppnå god röjning mellan konvexa och konkava mögel, en övergångscirkel läggs i hörnet av formen. Eftersom bearbetningsbanan av elektrod tråden kommer naturligt att producera en övergångs cirkel med en radie som motsvarar radien av elektroens radie de tråd plus ensidigt urladdningsgap i det inre hörnet.

2. Beräkna och skriva bearbetningsprogram

Snabb klippning

Vid programmering är det nödvändigt att välja en rimlig klämningsposition baserat på läget för ingredienser, och samtidigt bestämma en rimlig utgångspunkt och skärväg.

Utgångspunkten för skärningen ska tas i hörnet av formen eller i områden där utskjutningen lätt avlägsnas.

Skärvägen bygger huvudsakligen på principen om att förebygga eller minska formen. Generellt bör det övervägas att göra formen nära klämningssidan lätt att skära i slutet.

3. Programpapper tejp och korrekturläsning papper tejp för gängning och bearbetning

Efter avslutad produktion av pappersbandet enligt programbladet, Se till att korrekturläsa programbladet och den producerade papperstejpen en efter en. Använd korrekturläst Enkla och självsäkra arbetsstycken kan behandlas direkt. För gjutformar med hög dimensionell noggrannhet och liten frigång mellan konvexa och konkava form, Tunna material måste användas för provskärning. Noggrannheten och friheten för de snittna delarna kan kontrolleras. Om det konstateras att kraven inte är uppfyllda, det bör analyseras i tid för att identifiera problemet och ändra programmet tills det är kvalificerat innan mögeln kan vara avstängd Officiellt behandlade. Detta steg är ett viktigt steg för att undvika skrot.

Enligt den faktiska situationen kan programmet också ingå direkt från tangentbordet eller överförs direkt från programmeringsmaskinen till co.Ntroller.

3. Elektrokemiska bearbetning

(1) Grundläggande principer

En processmetod kallad elektrokemisk bearbetning, som bygger på principen om anodisk upplösning under elektrolysprocessen och utnyttjar en bildad katod för att forma och storlek arbetsstycken till en viss form och storlek.

2) Användningsområde

Elektrokemisk bearbetning har betydande fördelar vid bearbetning svåra att maskinmaterial, komplexa former eller tunnväggsdelar. Elektrokemisk bearbetning har använts i stor utsträckning, såsom fat riftning, blad, integrerar, mögel, oregelbundna hål och delar, kvävning och avburring. Och vid bearbetningen av många delar har elektrokemisk bearbetningsteknik spelat en viktig och till och med oersättlig roll.

(3) Fördelar

Bredt bearbetningsområde. Elektrokemisk bearbetning kan bearbeta nästan alla ledande material utan att begränsas av deras mekaniska och fysiska egenskaper såsom styrka, hårdhet och seghet. Materialets metallografiska struktur förblir i princip oförändrad efter bearbetning. Det används vanligtvis för bearbetning av svåra att bearbeta material såsom hårda legeringar, högtemperaturlegeringar, släckt stål. rostfritt stål osv.

4) Begränsningar

Låg bearbetning noggrannhet och stabilitet; Bearbetningskostnaden är högre, och ju mindre partistorlek, desto högre är extra kostnaden per styck.

4. Laserbearbetning

(1) Grundläggande principer

Laserbehandling är processen att använda ljusenergin för att uppnå en hög energitäthet vid brännpunkten efter att ha fokuserats vid en lins. Den smälter eller förångar materialet på mycket liten tid och urholkas, vilket uppnår bearbetning.

(2) Huvuddraget

Laserbearbetningsteknik har fördelar såsom lågt materialavfall, betydande kostnadseffekter i storskalig produktion och stark anpassningsförmåga till föremål för bearbetning. I Europa används lasertekniken vanligtvis för svetsning av speciella material som höghastigheter och baser, flygplansvingar. och rymdfarkoster.

(3) Användningsområde

Laserbehandling, som den vanligaste tillämpningen av lasersystem, omfattar huvudsakligen teknik såsom lasersvetsning, laserskärning, ytmodifiering, lasermärkning, laserborrning, mikrobehandling och fotokemisk deposition, stereolitolografi, laser etsning osv.

5. Elektronstrålbearbetning

(1) Grundläggande principer

Elektronstrålbearbetning är bearbetning av material med hjälp av termiska eller joniserande effekter av högenergikonvergerande elektronstrålar ..

(2) Huvuddraget

Hög energitäthet, stark penetrationsförmåga, ett brett utbud av engångsdjup, stort svetsbreddsförhållande, snabb svetshastighet, liten värmepåverkad zon och små arbetsformer.

(3) Användningsområde

Materialutbudet för elektronstrålebearbetning är brett och bearbetningsområdet kan vara extremt litet. Bearbetningsnoggrannheten kan nå nanometernivån och uppnå molekylär eller atombearbetning; Hög produktivitet. De föroreningar som uppstår genom bearbetning är små, men kostnaderna för bearbetning av utrustning är höga. Smala slits, etc., och kan även användas för svetsning och fin litografi. Vakuum elektronstråle svetsningsteknologi är den huvudsakliga tillämpningen av elektronstrålebearbetning i bilindustrin.

6. Jonstrålebearbetning

(1) Grundläggande principer

Bearbetning av jonstråle är processen för att accelerera och fokusera det jonflöde som genereras av jonkällan under vakuum för att nå. arbetsstyckets yta för bearbetning.

(2) Huvuddraget

På grund av den exakta kontrollen av jonströmmens densitet och jonenergi kan bearbetningseffekten noggrant styras, Uppnå ultra precisionsbearbetning på nanoskalan och även molekylära och atomiska nivåer. Vid bearbetning av jonstrålen är den förorening som genereras små, stress och deformering är minimala. och anpassningsförmågan till det bearbetade materialet är stark, men bearbetningskostnaden är hög.

(3) Användningsområde

Jonstrålbearbetning kan delas upp i två typer baserade på dess ändamål: etsning och beläggning.

1) Etching bearbetning

Jon etsning används för att bearbeta spår på gyroskop luftlager och dynamiska tryckmotorer, med hög upplösning, noggrannhet och god repeterbarhet. En annan aspekt av jonstrålen etsning tillämpningar är etsning av högprecision grafik, Elektroniska komponenter såsom integrerade kretsar, optoele.Ctroniska anordningar och optoelektroniska anordningar. Jonstrålens etsning används också i gallringsmaterial och gör genomträngande elektronmikroskop prover.

2) Bearbetning av jonstråle beläggning

Det finns två former av jonstrålebehandling: sputteringsdeposition och jonplätering. Jonplätering har ett brett utbud av material som kan pläteras, och metall- eller icke-metalltunna filmer kan pläteras på både metall och icke-metallytor. Olika legeringar, föreningar eller vissa syntetiska material, halvledarmaterial och hög smältpunktsmaterial kan också pläteras.

Jonstråle ytbehandlingsteknik kan användas för beläggning smörjfilmer, värmebeständiga filmer, slitbeständiga filmer, Dekorativa filmer och elfilmer.

7. Plasma bågebearbetning

(1) Grundläggande principer

Plasmabågsbearbetning är en speciell bearbetningsmetod som använder värmeenergin av plasmabågar för att skära, svetsa, och spraymaterial eller icke-metallmaterial.

(2) Huvuddraget

1) Mikrostråle plasmabåge svetsning kan svetsa folier och tunna plattor;

2) Med en liten hål effekt kan den effektivt uppnå ensidig svetsning och dubbelsidig fri formning;

3) Plasmabåge har en hög energitäthet, hög bågkolumn temperatur, och stark penetration förmåga. Stål med en tjocklek på 10-12mm kräver inte fasader och kan svetsas igenom och bildas på båda sidor på ett gång. Den har snabb svetshastighet, hög produktivitet och små påfrestningar.

4) Utrustningen är relativt komplex och förbrukar en stor mängd gas, vilket gör den endast lämplig för inomhussvetsning.

(3) Användningsområde

Allmänt används i industriell produktion, särskilt i svetsning av koppar och kopparlegeringar, titan och titanlegeringar, legerat stål, Rostfritt stål, molybden och andra metaller som används i militär och avancerad industriteknik såsom luftfart och rymd. t.ex. titanlegeringsmaskiner och vissa tunnväggade behållare på flygplan.

8. Ultraljudsbearbetning

(1) Grundläggande principer

Ultraljudsbearbetning är en speciell typ av bearbetning som använder ultraljudsfrekvens som verktyg för små amplitudvibrationer Denna förordning träder i kraft dagen efter det att den har offentliggjorts i Europeiska unionens officiella tidning. och genom påverkan av slipmedelfritt i vätskan mellan den och arbetsstycket på den bearbetade ytan, gradvis krossar ytan på arbetsstyckets material. Det är förkortat som USM på engelska. Ultraljudsbearbetning används vanligtvis för perforering, skärning, svetsning, bo och polering.

(2) Huvuddraget

Det kan bearbeta något material, särskilt lämpligt för bearbetning av olika hårda och spröda icke-ledande material. Den har hög bearbetningsnoggrannhet för arbetsstycken, god ytkvalitet, men låg produktivitet.

(3) Användningsområde

Ultraljudsbearbetning används huvudsakligen för borrning (inklusive runda hål, oregelbundna hål och böjda hål), skärning, spårning, häckning, snidning, batch deburring av små delar, mögel yteUltraljudspolering, Och slip hjulförband av olika hårda och spröda material, såsom glas, kvarts, keramik, kisel, Germanium, ferrit, ädelstenar och jade.

9. Kemisk bearbetning

(1) Grundläggande principer

Kemisk Etching är en speciell bearbetningsprocess som utnyttjar den frätande upplösningseffekten av syra, alkali, eller saltlösningar på arbetsstyckets material för att uppnå arbetsstyckets önskade form, storlek eller ytkonditionering.

(2) Huvuddraget

1) Kan bearbeta något metallmaterial som kan skäras utan att begränsas av hårdhet, styrka och andra egenskaper;

2) Lämplig för storskalig bearbetning och kan bearbeta flera delar samtidigt;

3) Inga spänningar, sprickor eller burrs uppstår och ytorn når Ra1.25-2,5 μM.

4) Lätt att använda;

5) Inte lämplig för bearbetning smala spår och hål;

6) Det är inte tillrådligt att eliminera defekter såsom ytlig ojämnhet och repor.

(3) Användningsområde

Lämplig för bearbetning av stora tjocklek; Lämplig för bearbetning av komplexa hål på tunna väggade delar.