Om icke-standardiserad utformning krävs ytbehandling och det finns toleranskrav för arbetsstyckets storlek efter ytbehandling. men vi vet inte hur vi ska märka det, så vi specificerar storleken i de tekniska kraven som storleken efter ytbehandling.

Nedanstående är några vanliga ytbehandlingar som ökar den allmänna tjockleken, Observera att samma ytbehandling kan ha olika tjocklek på grund av olika processflöden. Så det måste fastställas utifrån den faktiska situationen. Undantag gäller dock endast vissa särskilda bearbetningsställen. De flesta av dem är inom ramen nedan.

Nikkelplägg

Tjockleken på nickel är i allmänhet mellan 0,5 och 25 μ Den specifika tjockleken mellan m bör bestämmas baserat på användningsmiljön. Krav.

Allmänt sett, ju tjockare beläggningen, desto bättre dess korrosionsbeständighet och slitmotstånd. En alltför tjock beläggning kan dock påverka materialets mekaniska och bearbetningsegenskaper.

Kromplattering

Tjockleken på kromplattering är i allmänhet 20 μ över m, vid plätering av hård krom, bottenskiktet är i allmänhet inte behandlad, och beläggningstjockleken kan nå 5-80 μm. I injektionsformer är beläggningen tjocklek oftast 100-125 μm. Beläggningens hårdhet kan nå över 60 HC.

Platting dekorativ krom ökar vanligtvis tjockleken mellan 0,5 och 1 mikrometer, och om slitmotstånd krävs, det kan ökas till 2 mikrometer.

Galvanisering

I Kina, gemensamma standarder för galvaniserad tjocklek inkluderar 70 gram per kvadratmeter, 100 gram per kvadratmeter, 120 gram per kvadratmeter, 140 gram per kvadratmeter, 275 gram per kvadratmeter, etc.

Bland dem är tjockleken på 70 gram per kvadratmeter och 100 gram per kvadratmeter lämplig för vissa allmänna stålprodukter. medan tjocklekar över 120 gram per kvadratmeter är lämpligare för vissa produkter som kräver högre antikorrosionsprestanda.

Dessutom, enligt den olika tjockleken av galvanisering, kan det delas upp i tre nivåer: lätt, vanlig, och tung, motsvarande tre tjockleker på 30–60 g/kvadratmeter, 60–120 g/kvadratmeter, och 120–275 g/kvadratmeter.

Bland dem lätta är lämpliga för anti-korrosion i allmänna inomhusmiljöer, vanliga sådana är lämpliga för allmän utomhusbruk och tunga är lämpliga för särskilda miljöer, t.ex. motorvägar, hav osv.

Den nationella standarden GB/T2518-2020 "Kontinuerligt varmgalvaniserade plattor och remsor av stål" anger standarden. för tjockleken på det galvaniserade skiktet. Kraven är följande:

Standardtjockleken på ett vanligt galvaniserat skikt är 20 μm. Minsta tjockleken är 13 μM.

Standardtjockleken på det förtjockade galvaniserade skiktet är 45 μm. Minsta tjockleken är 30 μM.

Standardtjockleken på det ultratjocka galvaniserade skiktet är 78 μm. Minsta tjockleken är 61 μM.

Hård kromplätering

Tjockleken på hård krom platering är i allmänhet 20 μ över m, hårdheten är i allmänhet 800-900HV.

Hård förkromning är en process för avlägsnande av ett tjockt skikt av krombeläggning på olika substratytor. Utnyttja kroms egenskaper för att förbättra hårdhet, slitmotstånd, temperaturbeständighet och korrosionsbeständighet hos delar.

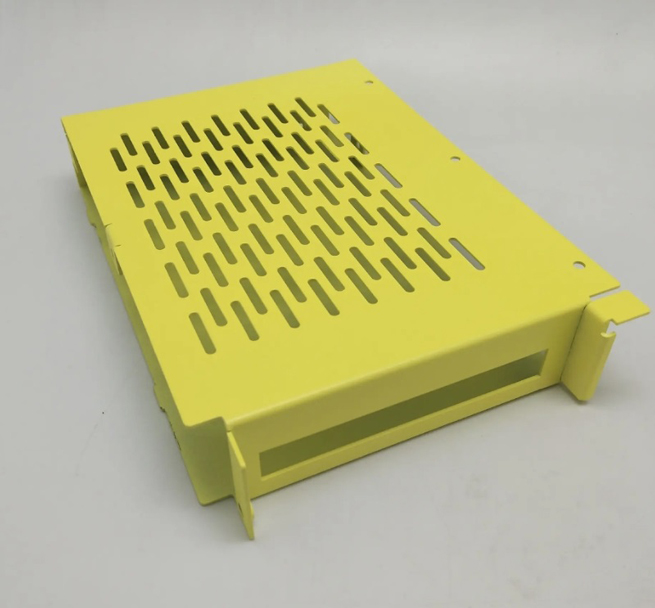

Spraybeläggning

Tjockleken på spraybeläggning är i allmänhet mellan 20 μm~100 μm. Bland dem ståendetArd tjockleksområde för vanlig spraybeläggning är följande:

Vanlig beläggning: kräver i allmänhet en spraybeläggning tjocklek på 30 μm~50 μm för att uppnå viss anti-korrosion, vädermotstånd och dekorativa effekter.

Antikorrosionsbeläggning: För produkter med korrosionskrav en tjocklek på mellan 60 μm~80 μm för att ge bättre korrosionsprestanda.

Kraftig korrosionsbeläggning: För produkter som används i hårda miljöer kan spraybeläggningstjockleken öka ytterligare.

Dessa tjockleksvärden och standarder kan variera beroende på produkttyp, tillämpningsfält och andra faktorer. I praktiken måste dessa värden anpassas på lämpligt sätt på grundval av specifika produkter och tillämpningar.

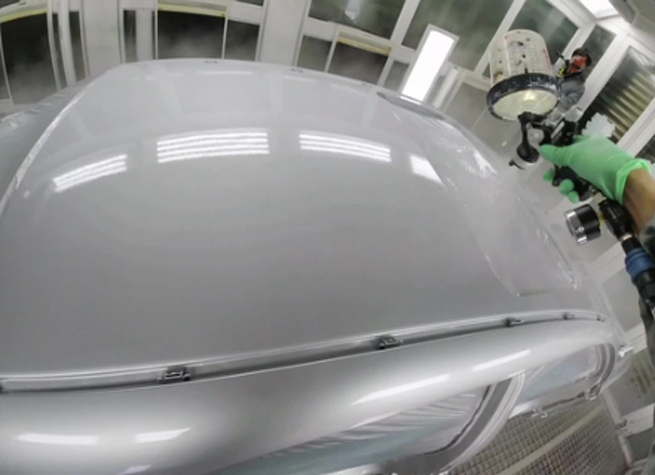

Sprayamåling

Tjockleken på sprayfärgen varierar beroende på olika tillämpningar och tillfällen.

I fordonsindustrin krävs färgtjockleken vanligtvis 30–70 μm för att uppfylla kraven på utseende. hållbarhet och korrosionsbeständighet.

I byggbranschen används också sprutteknik i stor utsträckning. En byggnads färgtjocklek är relaterad till dess miljö och funktion. Till exempel är färgtjockleken på inomhusväggar i allmänhet tunn, vanligtvis mellan 20 och 40 μm. Kravet på färgtjocklek för utomhusväggar kan vara högre, eftersom de måste klara svårare väderförhållanden och yttre förhållanden. Vanligtvis mellan 50 och 100 μm.

När det gäller antikorrosionsbeläggningar, brandsäkra beläggningar, slitageresistenta beläggningar, kemiska korrosionsbeständiga beläggningar och högtemperaturbeständiga beläggningar, det finns också motsvarande krav på beläggningstjocklek. I allmänhet mellan 80–120 μm, 100–200 μm, 100–200 μm, 150–250 μm och 200–300 μm.

Anodisering

Tjockleken av anodiserande behandling varierar beroende på material, anodiseringsmetod och vissa specifika förhållanden.

Generellt kan tjockleken av hård anodisering variera från några mikrometer till flera hundra mikrometer, med den vanligaste tjockleken 10-20 mikrometer.

Filmtjockleken på vanlig anodiserande behandling är vanligtvis cirka 10-15 mikron.

Svartande behandling

Allmänt sett har svartning behandling en mycket liten inverkan på arbetsstyckets storlek, Vanligtvis minskar med 0, 5– 1 mikrometer. Observera dock att effekten på storleken kan variera beroende på material och svartbehandling av olika arbetsstycken.

Elektrokemisk polering

Storleksändringen av arbetsstycket efter elektrokemisk polering varierar på grund av faktorer som material, poleringsprocess och arbetsstycket form.

Generellt sett kan elektrokemisk polering något minska arbetsstyckets storlek, men graden av minskning är vanligtvis på mikrometernivå och kräver exakt mätning för att detektera.

I vissa fall kan det förekomma viss elastisk deformation under poleringsprocessen, och en liten ökning av arbetsstyckets storlek kan observeras efter polering. Men dessa förändringar är vanligtvis små och har liten inverkan på arbetsstyckets faktiska prestanda.

Det bör noteras att för vissa högprecision arbetsstycken, såsom precision.Mekaniska delar, optiska komponenter osv. Poleringsprocessen måste vara mer exakt och noggrann för att undvika negativa effekter av storleksändringar på arbetsstyckets noggrannhet.