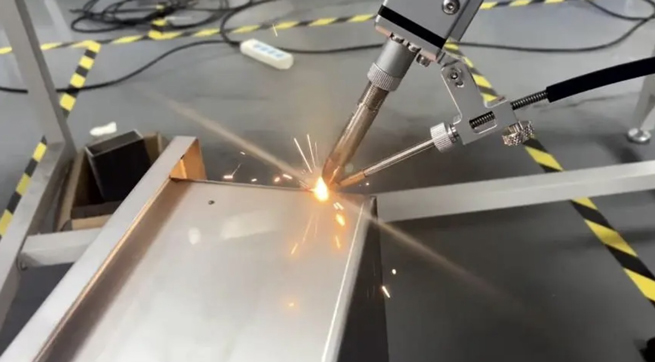

Lasersvetsning är en effektiv och exakt svetsmetod som använder en högenergisk laserstråle som värmekälla.

Lasersvetsning är en av de viktigaste aspekterna av tillämpningen av lasermaterialbearbetningsteknik.

Nedan följer en kort introduktion till flera processmetoder.

1 Plåt till skylt svetsning

Den omfattar fyra bearbetningsmetoder:

Stumsvetsning.

Slutsvetsning.

Svetsvetsning i centrum.

Perforeringssvetsning.

2 Linje till linjesvetsning

Den omfattar fyra bearbetningsmetoder:

Linje till linjesvetsning.

Korssvetsning.

Parallell varvsvetsning.

T-formad svetsning.

3 Svetsning av metalltråd och blockformade komponenter

Lasersvetsning kan framgångsrikt ansluta ledningar till lumpade komponenter, som kan vara av vilken storlek som helst. Vid svetsning bör uppmärksamheten ägnas åt den geometriska formen av svetstrådens komponenter.

4 Svetsning av olika metaller

Svetsning av olika typer av metaller måste omfatta parametrarna för svetsbarhet och svetsbarhet.

Lasersvetsning mellan olika material är endast lämplig för vissa materialkombinationer.

Laserskrämning är inte lämplig för anslutning av vissa komponenter, men laser kan fungera som en värmekälla för mjuk och hård lättnad, vilket också har fördelarna med laserskrämning.

Det finns olika sätt att använda bracing, bland vilka laser mjuk lösning huvudsakligen används för att löda tryckta kretskort, särskilt lämplig för chip komponent monteringsteknik.

Faktorer som påverkar kvaliteten på lasersvetsning

Lasersvetsning är en process där en högenergi-laserstråle bestrålar ett arbetsstycke. orsakar en kraftig ökning av arbetstemperaturen, vilket resulterar i att arbetsstycket smälter och återförenas för att bilda en permanent led.

Lasersvetsning har bättre skjuvstyrka och riv styrka.

Det finns många faktorer som påverkar kvaliteten på lasersvetsning. Vissa av dem är mycket instabila och har stor instabilitet. Hur man korrekt ställer in och styr dessa parametrar för att underhålla dem inom rätt utbud av höghastighetskonstant lasersvetsprocess, för att säkerställa svetskvalitet. Tillförlitlighet och stabilitet i svetsbildning är viktiga frågor relaterade till praktisk och industrialisering av lasersvetsteknik.

De viktigaste faktorerna som påverkar kvaliteten på lasersvetsning är svetsutrustning, arbetsstyckets tillstånd och processparametrar.

1. Svetsutrustning

De viktigaste kvalitetskraven för lasrar är strålläge, uteffekt och stabilitet.

Ju lägre ordning av strålmönstret, desto bättre strålfokuseringsprestanda, desto mindre punkt, Ju högre effekttäthet under samma lasereffekt, och desto större djup och bredd på svetssömmen.

Generellt krävs ett basläge (TEM00) eller låg orderläge. Annars är det svårt att uppfylla kraven på högkvalitativ lasersvetsning.

För närvarande är lasrar i Kina fortfarande svåra att användas för lasersvetsning i form av strålkvalitet och uteffektstabilitet.

Utifrån utländska situationer, Laserstrålarnas kvalitet och uteffektens stabilitet är redan ganska hög och kommer inte att bli ett problem i lasersvetsningen.

Den största faktorn som påverkar svetskvaliteten hos optiska system är fokuseringslinsen. som i allmänhet använder en brännvidd mellan 127mm (5in) och 200mm (7. 9in. En liten brännvidd är fördelaktig för att minska diametern på fokuseringsstrålen midja, men att vara för liten kan lätt leda till kontaminering och stänkskador under svetsprocessen.

Ju kortare våglängd, desto högre absorption.

Vanligtvis har material med god ledningsförmåga högre reflektivitet.

Reflektiviteten hos YAG-laser är 96% silver, 92% aluminium, 90% koppar och 60% järn.

Ju högre temperatur, desto högre absorbans, visar ett linjärt förhållande. Generellt kan ytbeläggning med fosfat, kolsvart, grafit etc. förbättra absorptionshastigheten.

2. Arbetsstycke villkor

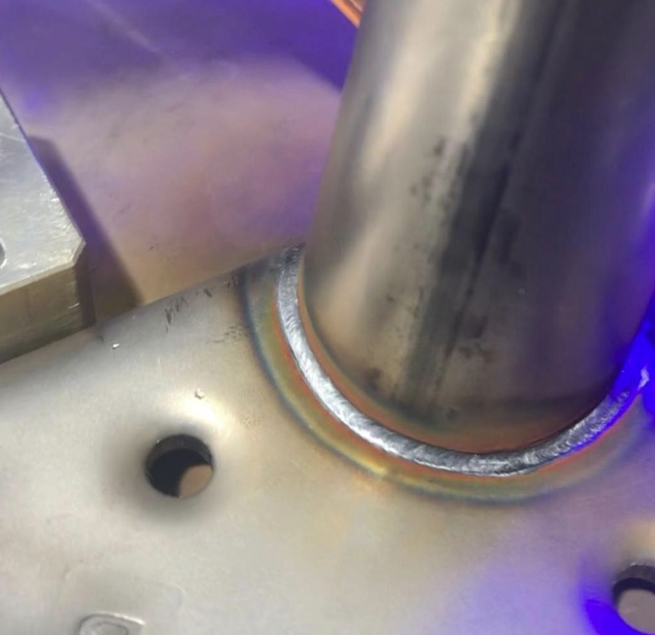

Lasersvetsning kräver hög kant noggrannhet hos det arbetsstycke som bearbetas och monteras. sträng inriktning mellan svetspunkterna och svetssömmen, och ingen förvrängning av arbetsstyckets ursprungliga noggrannhet och punktinriktning på grund av svetsvärme under svetsprocessen.

Detta beror på att laserfläckan är liten, svetssömmen är smal, och i allmänhet tillsätts ingen fyllmetall. Om monteringsklyftan är för stor kan strålen passera genom springan och inte smälta basmaterialet. eller orsaka tydlig ljuspåverkan eller depression. Om avvikelsen mellan punkterna är något stor kan det leda till ofullständig fusion eller ofullständig svetsning.

Därför bör monteringsgapet och punktsömavvikelsen i den allmänna styrelsen dockning inte överstiga 0,1mm. och feljusteringen bör inte överstiga 0,2 mm.

I den faktiska produktionen kan ibland lasersvetsteknik inte användas på grund av oförmågan att uppfylla dessa krav.

För att uppnå goda svetsresultat bör de tillåtna rumpa- och knäckluckorna styras inom 10 % av den tunna plattans tjocklek. Lyckad lasersvetsning kräver nära kontakt mellan de substrat som svetsas. Detta kräver noggrann åtstramning av delarna för att uppnå optimala resultat.

3. Svetsparametrar

(1) Den viktigaste svetsparametren för påverkan av lasersvetsmetoden och svetsbildningens stabilitet är laserfläckets effekttäthet. Dess inverkan på svetsmetoden och svetsbildningens stabilitet är följande.

Laser spot effekttätheten, från liten till stor, är i ordningen av stabil värmeledningssvetsning, instabil svetsning, och stabilt djup penetrationssvetsning.

Laserfläckets effekttäthet bestäms huvudsakligen av lasereffekten och strålfokusets position i ett visst läge. och fokusspegelns brännlängd.

Lasers effekttätheten är direkt proportionell mot lasereffekten.

Det finns ett optimalt värde för inflytandet av fokal position.

När strålens fokus är i ett visst läge under ytan av arbetsstycket (inom området 1-2 mm, Beroende på plattans tjocklek och parametrar, kan den mest idealiska svetssömmen erhållas. Att avvika från denna optimala fokusposition kommer att öka arbetsstyckets yta ljusfläck, vilket leder till minskad effekttäthet. Inom ett visst område, kommer det att orsaka förändringar i form av svetsprocessen.

Svetshastighetens inflytande på svetsprocessform och stabila delar är inte lika betydande som lasereffekt och fokusposition. Endast när svetshastigheten är för hög, Den stabila djup penetreringsprocessen kan inte upprätthållas på grund av den små värmeanvändningen.

Under faktisk svetsning, Stabil djup penetrationssvetsning eller stabil värmeledningssvetsning ska väljas utifrån kraven på svetsplatsen för penetration de t.ex. för att absolut undvika instabilitetssvetsning.

(2) Inverkan av svetsparametrar på penetrationsdjup inom området för djup penetration svetsning.

Inom ett stabilt utbud av djup penetrationssvetsning, ju högre laserffekt, desto större trängningsdjup, med en förhållande på cirka 0, 7 gånger.

Dessutom, ju högre svetshastigheten, desto grundare penetrationsdjupet.

Under vissa laserffekt- och svetshastighetsförhållanden är fokuset optimalt när penetrationsdjupet är maximalt. Om den avviker från denna position, penetrationsdjupet minskar och blir till och med en instabil svetsning eller stabil värmeledningssvetsning.

(3) Skyddsgasernas roll

Skyddsgasernas huvudsakliga funktioner är följande:

Skydda arbetsstycket från oxidation under svetsprocessen.

Skydda fokuseringslinsen från metallånga och flytande droppar stänk.

Disperera plasma som genereras av hög effekt lasersvetsning.

Kyla arbetsstycket och minska värmepåverkade zon.

Den skyddande gasen är vanligtvis argon eller helium, och om den synliga massan inte är hög, är det kväve.

Deras tendens att producera plasma är väsentligt annorlunda: helium, på grund av dess höga joniseringsmassa och snabba värmeledningsförmåga, har en lägre tendens att producera plasma under samma förhållanden än argon

Inom ett visst område, allteftersom den skyddande gasens flöde ökar, ökar trenden för att dämpa plasma, Därigenom ökar smältdjupet, men det tenderar att bli smidigt inom ett visst räckvidd.

(4) Analys av övervakningen av varje parameter.

Bland de fyra svetsparametrarna är svetshastighet och skydda gasflödet lätta att övervaka och upprätthålla stabilitet, medan lasereffekt och fokusposition är parametrar som kan fluktuera under svetsprocessen och är svåra att övervaka.

Även om laserutgången är mycket stabil och lätt att övervaka, lasereffekten som når arbetsstycket kommer att ändras på grund av förlusten av det optiska styrnings- och fokussystemet, vilket är relaterat till kvaliteten, tidsanvändning och ytförorening av det optiska arbetsstycket. Gör det svårt att övervaka och bli en osäker faktor i svetskvaliteten.

Fokuspositionen för strålen är en av de svåraste faktorerna att övervaka och styra i svetsparametrar som påverkar kvaliteten på svetsömmen.

För närvarande: manuell justering och upprepad processprovning krävs i produktionen för att bestämma lämplig fokusposition och erhålla den smälta tåg.

Men på grund av deformationen av arbetsstycket, termisk linseffekt, eller multidimensionell rumslig kurva under svetsprocessen kan fokuspositionen ändras och får överstiga det tillåtna området.