Djup ritning är hörnstenen i tillverkningen, som helt förändrar hur vi producerar komplexa metallkomponenter. Med industrins utveckling ökar betydelsen av denna teknik dag för dag, Så professionella och entusiaster måste behärska sina subtila skillnader. Vet du? Mer än 40% av alla metallprodukter som vi använder i vardagen tillverkas genom djup ritning och stämpelprocesser, som fullt ut visar den utbredda populariteten och effektiviteten i djup ritning och stämplingsprocesser.

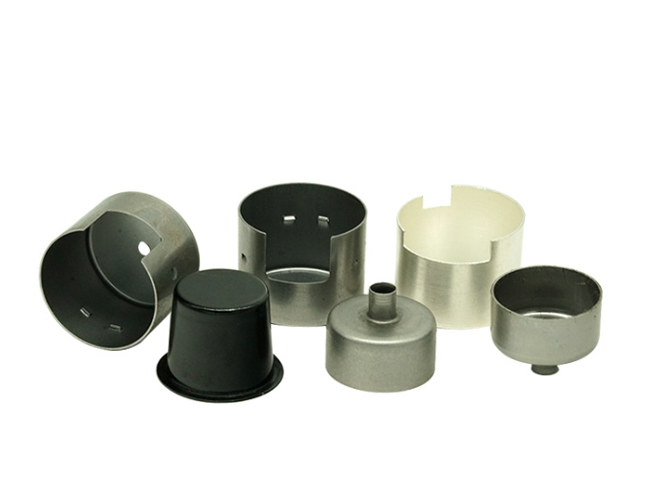

Djup ritning och stämpling är en metall bildar process som använder en serie av mögel för att radiellt dra metallplåt blanks i Formning genom ett slag, bildar en tredimensionell form. Denna teknik är särskilt lämplig för att producera komplexa och högprecisions metalldelar, medan andra metoder kan stöta på svårigheter.

Önska att få en djupare förståelse? Följ med oss och vi kommer att avslöja mysteriet med djup ritning, introducera processen och fördelarna med djup ritning, och svara på de hetaste frågorna kring denna viktiga tillverkningsmetod.

11

Vad är djup ritning och stämpling?

Djup ritning och stämpling är en specialiserad metallformningsprocess som omvandlar platta plåtar (vanligen kallas billar) i djupa och ihåliga former, även kända som "stretching" delar. Standardstämpning formar oftast metallen utan att ändra metalldjupet betydligt, medan djup ritning stämpling är annorlunda eftersom den fokuserar på att tillverka delar med en djup större än diametern.

Processflöde

Med början från tomten: Denna process börjar med en platt metallplatta och väljs utifrån de nödvändiga slutliga produktspecifikationerna.

Sträck metall: En punch pressar metallplattan in i mögelhålan och bildar metallen till önskad form. Detta kan behöva göras i flera steg, var och en av dessa innebär att dra metallen djupare för att föra den närmare den slutliga formen.

Re-stretching: För särskilt djupa delar, kan metallen sträckas om genom en serie av mögel, gradvis bildas utan att påverka dess integritet.

Vanligt material

Djup ritning och stämpling används i stor utsträckning och kan utföras på olika metaller. De vanligaste materialen är:

Rostfritt stål: Känt för sitt korrosionsbeständighet och styrka.

Aluminium: Lätt och mycket duktil, vilket gör den till ett idealiskt material för komplexa former.

Kolstål: balansera hållbarhet och plasticitet.

Koppar: Känd för sin utmärkta ledningsförmåga, vanligtvis används i elektriska komponenter.

Mässing: Ofta utvald för dess estetiska och korrosionsbeständighet.

Valet av material beror vanligen på den avsedda användningen av den färdiga produkten. eftersom varje metall har sina unika egenskaper och kan ha fördelar i särskilda situationer.

20

Fördelar med djup ritning och stämpning

Även om djup ritning och stämpling är en teknisk process, det har många fördelar och är det föredragna valet för många tillverkare. Här är några av dess framträdande fördelar:

Hög kostnadseffektivitet: En av de mest iögonfallande fördelarna med djup ritning och stämpelning är dess kostnadseffektivitet. Genom att använda en serie progressiva mögel i en enda operation, kan tillverkare snabbt producera ett stort antal delar, Minska arbetskostnaderna och avfallet. Med tiden kommer detta att spara mycket kostnader, särskilt när man producerar stora mängder beställningar.

Producera mångsidighet i olika former: Djup ritning är inte begränsad till enkla eller standardformer. Dess hantverk gör det möjligt att skapa komplexa och invecklade mönster som kan vara utmanande eller till och med omöjliga att uppnå med annan användning. Metoder. Oavsett om ditt mål är cylindriskt, koniskt, rektangulärt eller någon annan unik form, djup ritning och prägling kan uppfylla dina behov.

Högkvalitativ ytbehandling: NatuenRe av den djupa ritning och stämpelprocessen säkerställer att de färdiga delarna har en jämn och högkvalitativ yta finish. Metallen är sträckt och komprimerat, snarare än klippt eller förbundet, vilket innebär att det inte finns några sömmar, grova kanter eller oregelbundna områden. Detta förbättrar inte bara skönheten i produkten, utan också säkerställer dess hållbarhet och funktionalitet.

Genom att integrera djup dragningsteknik i tillverkningsprocessen kan produkter av hög kvalitet och minska produktionskostnaderna. och har en fördel jämfört med konkurrenter som fortfarande förlitar sig på mer traditionella och ineffektiva metoder.

03.

Gemensamma tillämpningar av djupritning

Djupträffning har förmågan att tillverka komplexa och hållbara delar, som kan tillämpas på flera branscher. Dess mångsidighet och effektivitet gör det till den föredragna metoden att tillgodose olika tillverkningsbehov.

Industrier som ofta använder denna metod:

Fordonsindustrin: Djup dragning och prägling spelar en avgörande roll i produktionen av delar som bränsletankar, dämpningsmedel, och olika motorkomponenter.

Flygindustrin: Luftfartygshöljder, motorkomponenter och andra kritiska komponenter tillverkas ofta med denna metod på grund av deras precision och hållbarhet.

Medicinska: Kirurgiska instrument, medicinsk utrustning hylsor, och implanterbara komponenter är vanligtvis beroende av djup ritning på grund av dess höga precision och förmåga att vara kompatibla med biokompatibla metaller.

Elektroniska produkter: Batterihölje, metallhölje av elektroniska enheter och anslutningar är alla tillämpningar av djup ritningsteknik.

Hushållsmaskiner: Från matlagning till tvättmaskinstrummor, Många hushållsföremål gynnas av djupa ritnings- och stämpelsprocesser.

Exempel på produkter som tillverkats med hjälp av processer för djup ritning och stämpling:

Dryckburk: Den cylindriska och släta ytan på drycken kan uppnås genom djup ritning och präglingsteknik.

Matlagningskrukor: Den djupa sömlösa strukturen av många matlagningskrukor är resultatet av denna metod.

Brandsläckare: Den robusta och hållbara sömlösa höljen på brandsläckaren tillverkas vanligen med hjälp av en djup ritning och stämpling behandling.

Kamera metallhölje: Många skyddande metallhölje av kameror och fotoutrustning görs med denna process.

Sprayburk: sprayburkens välbekanta form och design är direkt resultatet av djup ritning och stämpelning.

Den omfattande tillämpningen av djup dragning och stämplingsteknik i olika industrier har visat sig vara effektiv, mångsidig, och konsekvent hög kvalitet.

04.

Utmaningen med djup ritning och stämpning

Även om djup dragning har många fördelar, liksom andra tillverkningsprocesser, står den också inför en rad utmaningar. Att inse dessa utmaningar och genomföra effektiva lösningar är avgörande för att upprätthålla effektivitet och produktkvalitet.

Potentiella frågor under bearbetningen:

Rynkling: När metallplattan dras in i mögeln, det ibland rynkor, särskilt i flänsområdet.

Rivning: Om metallen sträcker sig för tunn under ritningsprocessen, rivs det.

Rebound: Efter metallformning, kan det försöka återställa sin ursprungliga form, vilket resulterar i felaktiga dimensioner.

Ytfel: Om metallplattan har onödig kontakt med andra ytor, kan repor, märken eller defekter uppstå.

Materiella skillnader: Skillnader i materialegenskaper kan leda till inkonsekvenser i slutprodukten.

Lösningar och bästa praxis för att klara dessa utmaningar:

Optimera mögel design: noggrant utformade former kan minimera rynkning och rivning. Det är nödvändigt att säkerställa att mögelradie och blank klämkraft når det optimala tillståndet.

Smörjning: Korrekt smörjning kan minska friktionen, förhindra ytfel och säkerställa en jämnare sträckningsprocess.

Val av material: Att välja rätt material med enhetlig prestanda är avgörande. Pretesta materialets konsistens bidrar till att uppnå konsekventa resultat.

Att sakta ner rithastigheten: Att minska ritningshastigheten hjälper till att förhindra rivning, särskilt för metaller med stark plasticitet.

Postbearbetning: Annealing och andra processer bidrar till att minska effekten av rebound och säkerställa att metallen bibehåller önskad form.

Genom att förstå dessa utmaningar och genomföra rekommenderade lösningar, Tillverkarna kan se till att processen med djup ritning och stämpel är så effektiv och felfri som möjligt.

05.

Jämförelse mellan djupritning och andra stämpelmetoder

Stämpling är en huvudkategori av metallformning, och djup dragning stämpel är en av dess professionella grenar. Vid jämförelse av djup dragningstämpning med andra stämpelmetoder, Det är nödvändigt att förstå deras unika fördelar och potentiella nackdelar.

Fördelar med djup ritning och stämpning

Komplexa former: Djup ritning och stämpling är bra på att producera invecklade, djupa och komplexa former, vilket kan vara utmanande för andra metoder.

Hög materialeffektivitet: Denna metod minskar vanligtvis avfall, eftersom metallen bildas genom att sträcka snarare än att skära.

Sömlösa komponenter: De producerade delarna är sömlösa, vilket kan öka deras styrka och estetik.

Konsistens: Med de rätta inställningarna kan djup ritning och stämpning producera ett stort antal konsekventa högkvalitativa delar.

Nackdelar med djup ritning och stämpning

Initial installationskostnad: Denna process kräver specialiserade former, och den ursprungliga produktionskostnaden kan vara hög.

Materialbegränsningar: Inte alla metaller är lämpliga för djup dragning och stämpling, vilket begränsar tillgängliga material.

Djupbegränsning: Även om djup ritning är mycket lämplig för tillverkning av djupformade delar, Det finns begränsningar för djupet på den sträckta delen utan fel.

När du ska välja djup ritning istället för andra metoder

Djupkrav: Om det nödvändiga djupet på delen är större än hälften av diametern, Djup ritning och stämpelning är oftast det föredragna valet.

Materialbesparande: För projekt som prioriterar materiellt sparande, Effektiviteten i djup dragning och stämpelning i minskningen av avfall gör det till det första valet.

Sömlös struktur: Om slutprodukten kräver en sömlös struktur, såsom vissa behållare eller cylindrar, Djup ritning och stämplingsteknik är det bästa valet.

Massproduktion: För storskalig produktion med extremt höga konsekvenskrav repeterbarheten av djup ritning och stämpling är en stor fördel.

Sammanfattningsvis, även om den djupa dragningsprocessen har många fördelar, Det är nödvändigt att utvärdera de särskilda kraven i projektet för att avgöra om det är den lämpligaste metoden eller om andra stämplingstekniker Lämpligare.

06.

Slutsats

Djup ritning och stämpling är ett vittne till utvecklingen av tillverkningsprocesser, vilket integrerar effektivitet, precision, och mångsidighet. Den kan producera komplexa och sömlösa delar och har blivit ett oumbärligt verktyg i olika industrier, från bilar till elektronik. När vi fördjupas i dess subtila skillnader, fördelar och tillämpningar, betydelsen av att förstå denna metod har blivit mycket uppenbar. Det formerar inte bara de produkter vi använder dagligen, utan även den framtida utvecklingsbanan för hela tillverkningsindustrin.

I framtiden kan vi inte låta bli att begrunda: med en snabb utveckling av teknik och materialvetenskap, Hur kommer djup ritningstekniken att utvecklas under nästa årtionde? Vilken roll kommer djup ritning och stämpling att spela för att forma nästa generation av produkter i vår ständigt utvecklade värld?