Kommunikationsutrustningsindustrin har spelat en viktig roll för att främja en hållbar socioekonomisk utveckling. Med den storskaliga och höghastighetsutvecklingen av 5G-industrin, De elektriska komponenter som används i kommunikationsutrustning utvecklas mot högre integration, mindre storlek och högre installationsnoggrannhet. och mer utsökt och vackert utseende. Det finns allt högre krav på bearbetning av plåtdelar i kommunikationsutrustning. vilket är en ny möjlighet och utmaning för kommunikationsutrustning metallplåtindustrin.

Jämfört med olika metallmaterial har rostfria material fördelar såsom korrosionsbeständighet, värmebeständighet, hög hållfasthet, enkel ytbehandling och underhåll, som kan uppfylla olika behov och används i stor utsträckning i kommunikationsutrustning. I plåtbearbetning finns vissa skillnader mellan rostfritt stål och aluminiumlegering, liksom vanlig stålplattbearbetning. Bearbetningspunkterna och försiktighetsåtgärderna är följande:

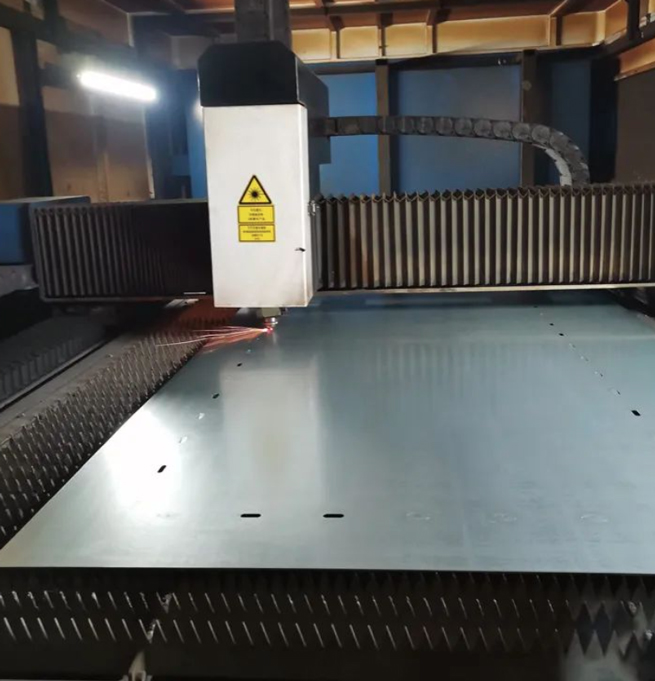

CNC Stansning kan bearbeta rostfritt stålplattor med en tjocklek på 0,8-2,5 mm. På grund av den höga hållfastheten hos rostfritt stål kan det orsaka betydande verktygsslitage och en hög hastighet av defekta produkter. Därför används i allmänhet inte CNC Stansning för bearbetning. Vid konventionell bearbetning och tillverkning används i allmänhet laserskärmaskiner och CNC-skärmaskiner i plasma. och den bearbetade plattans tjocklek inte överstiger i allmänhet 3,0 mm. Rostfritt stål antar laserskärning, som visas i figur 1. Kvävgas kan användas för att få kanter utan oxidation och burrs. Delar med höga utseendekrav kan beläggas med en dedikerad laserfilm för att undvika repor på ytan. Rostfritt stål Laser skärhastighet är snabb, snittet är slät och platt, i allmänhet utan behov av efterföljande deburring, snittet har ingen mekanisk spänning och bearbetningsnoggrannheten är hög. Under skärprocessen för vissa delar av rostfritt stål, det finns termisk spänning deformation. Genom att justera rimliga laserskärningsparametrar, fastställa plattan före kapning, symmetrisk skärning, och andra metoder, värmebelastning deformation kan effektivt minskas.

Figur 1 Laserskärning av rostfria delar

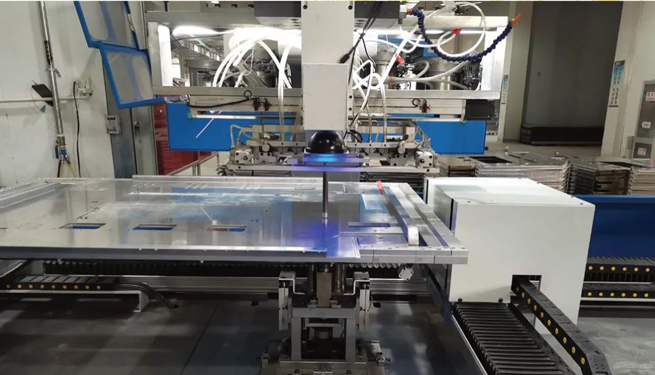

Rostfritt stål har sämre värmeledningsförmåga och lägre förlängning jämfört med vanligt koldioxidsnålt stål, som ger en högre erforderlig deformationskraft; jämfört med kolstål och aluminiumlegeringar, den har en stark tendens att rebound under Böjning. Vid böjning bör R vinkeln på arbetsstycket vara större än den i kolstål delen för att undvika böjning spricka. Böjningsverktyget väljs utifrån böjningsmaterialets tjocklek, radie och material. Plattor av rostfritt stål har hög hårdhet. Jämfört med vanliga kolstålplattor, Värmebehandlingshårdheten hos de skärverktyg som används för att böja plattor av rostfritt stål ska nå över 60 HC. Valet av den nedre mögel bör bestämmas baserat på plattans tjocklek. Böjningsscenen i rostfritt stål visas i figur 2.

Figur 2 Rostfritt stål böjning

Allmänt sett, ju tjockare rostfritt stål platta, desto större är den nödvändiga böjningsstyrkan, och i takt med att plattans tjocklek ökar, behöver böjfastheten också justeras i enlighet därmed när böjningsutrustningen justeras. Under enhetsstorlek, desto större draghållfasthet och förlängning av plattor av rostfritt stål, desto större krävs böjningskraft och böjningsvinkel. Ju högre avkastningsstyrka materialet är, desto större är elastisk återhämtning. För att få en 90 ° böjningsbit, desto mindre måste tryckbladets vinkel utformas. När det gäller bearbetning är det i allmänhet begränsat till böjning inom tjockleksområdet 3,0-6,0 mm. Plattor av rostfritt stål med en tjocklek på 6 mm eller mer är svårare att böja, och har höga krav på böjningsmaskiner och former. Den bånDing vinkel och stål prestanda är instabila och det finns risk för sprickning. Det rekommenderas att använda svets- eller vinkelbitar för anslutning. De rostfria böjningsdelarna visas i figur 3.

Figur 3 Böjningsdelar av rostfritt stål

Plattor av rostfritt stål är relativt hårda och kräver speciellt tillverkade höghållfasthet och härdade nitande delar. När du trycker nitning, är det nödvändigt att ta hänsyn till höjden på stud, välja en lämplig mögel, och justera trycket i trycket för att säkerställa att staven är spola med arbetsstyckets yta, Som visas i figur 4. Riveting muttrar och skruvar ska tryckas ordentligt och inspekteras enligt specifikationerna för åtstramning vridmoment. av skruvar och muttrar, och det borde inte finnas löshet. Rostfritt stål nitning är inte lätt att säkra och kräver ofta sidosvetsning. De nitande delarna av rostfritt stål visas i figur 5.

Figur 4 Rostfritt stål Riveting

Figur 5 Rostfritt stål nitande delar

Material av rostfritt stål har stark värmekänslighet och är benägna att spricka jämfört med vanlig stålsvetsning. Om skyddet är dåligt kan oxidationen vid hög temperatur vara allvarlig. Den stora koefficienten för linjär expansion resulterar i betydande svets deformation. Svetsning av rostfritt stål visas i figur 6, och de konventionella svetspunkterna är följande.

Figur 6 Svetsning av rostfritt stål

(1) Använd svetsstång med samma eller liknande kemiska sammansättning som basmaterialet, och svetsstångens diameter ska vara fin.

(2) Före svetsning, oljefläckar, fukt, damm och andra skräp inom ett intervall av 20-30mm på båda sidor om svetspositionen ska avlägsnas. Lasersvetsning, argonbågsvetsning och andra svetsmetoder kan användas vid svetsning, med låg värmeförbrukning och hög svetshastighet.

(3) Välj en rimlig svetsningssekvens. Symmetrisk svetsning bör användas så mycket som möjligt för symmetriska svetsstrukturer. Asymmetriska svetsstrukturer bör först svetsa sidan med färre svetsar, och sedan svetsa sidan med fler svetsar, så att den deformation som uppstår genom efterföljande svetsning är tillräcklig för att motverka den deformation som uppstått tidigare.

(4) Tvingad kylning av svetspärlan och värmepåverkad zon för att minska den höga uppehållstiden i den överhettade zonen.

(5)Welding fixturer används för att säkerställa jämn och balanserad klämningskraft.

Ytbehandlingsmetoderna för rostfritt stål inkluderar sandblästring, passivation, spegelbehandling, färgbehandling etc. Olika ytbehandlingar ger olika utseendeeffekter för att möta de alltmer personliga och varierande marknadskraven.

Sandblästning är en vanlig process vid ytbehandling av rostfritt stål, där luft komprimeras med utrustning för att erhålla kraft. och höghastighetsspraybalkar sprayer det sprutade materialet på ytan av det arbetsstycke som ska behandlas. Ytstrukturen efter sandblästrande behandling är enhetlig, och ytan ger en fin pärlSom sand yta, vilket resulterar i hög bearbetningseffektivitet. Det sandblästrade arbetsstycket visas i figur 7..

Figur 7 Arbetsstycken som behandlats med sandblästrande

Syra betning och passivering används ofta i rostfritt stål ytbehandling. Rostfritt stål genomgår förbehandling (såsom sandblästning, elektrokemisk polering och kemisk polering) för att avlägsna fläckar och orenheter av yttolje, och är genomblött med syra betande passiveringspasta för att upprätthålla en långsiktig passivering och stabilitet i rostfritt stål. förbättra arbetsstyckets korrosionsbeständighet.

Genom kemisk polering, fysisk polering, och sedan grov slipning, medelslipning och fin slipning, en ljus yta erhålls på ytan av rostfritt stål.

Rostfritt stål färg ökar inte bara dekorativa och konstnärliga egenskaper hos produkten, men också förbättrar dess lyster och kristallklar, som visas i figur 8. Det kan också förbättra produktens slitmotstånd och korrosionsbeständighet. Produkter av rostfritt stål deponera inert gasfärger på produktens yta under höga vakuumförhållanden, förbättrad vidhäftning och motståndskraft mot repor. De bleknar inte eller bleknar i inomhusmiljöer.

Figur 8 Ytdekor för produkter av rostfritt stål

Den gradvisa ökningen av 5G-tekniken har lett till den snabba utvecklingen av plåtbearbetningsindustrin. Med den utbredda tillämpningen av intelligent och digital teknik, Metallplåtindustrin har genomgått betydande förändringar från konstruktion till produktion. Plåttillverkningsindustrin introducerar intelligent utrustning och digital teknik, som täcker hela produktionsprocessen och automatiserar produktionen. Förbättra produktionseffektiviteten och uppfylla den kontinuerliga uppdateringen och itereringen av marknadsprodukter. Intelligens och digitalisering vägleder utvecklingen av plåtindustrin och möter nya utmaningar.