Precision stansning är en högteknologisk präglingsteknik som används för att tillverka stämplingsdelar med mindre dimensioner, större laster, och högre noggrannhet. Det är en precision stansmetod som utvecklats från konventionell stansningsteknik.

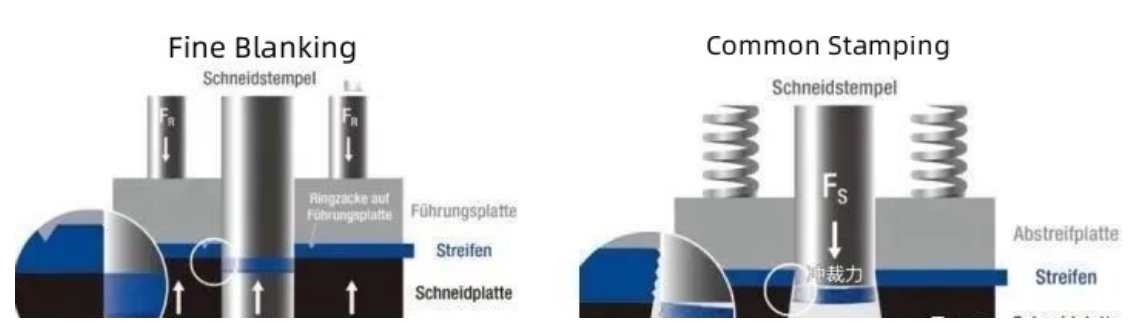

Precisions stansningsprocessen omfattar tre typer av krafter: stanskraft FG, ringväxelkraft FR och mottryck FS, gör precisionsstanstekniken annorlunda än andra vanliga stämpnings- eller stansningsprocesser. Arbetsstycket som bearbetas genom precision stansning har många fördelar såsom god vertikalitet och en ljus skärsektion utan rivning.

Arbetstycket är fastspänd av kant pressring i mögeln under precision stansningsprocessen, vilket leder till mycket små luckor och särskilt plana delar. Vanligtvis krävs inte skärkanterna av komponenterna efterföljande bearbetning, med små warpage och god utbytbarhet.

Efter att ha kombinerat bearbetningsmetoder som upprörande, sjunkande, semi stansning och extrusion, den ersätter gradvis många komplexa komponenter som ursprungligen tillverkades av konventionella stansning, smidning, bearbetning, gjutning, och pulvermetallurgi. Efter stansning kan multifunktionella komponenter monteras utan behov av efterföljande bearbetning. ger betydande produktionseffektivitet och kostnadsfördelar.

Redan 1923 uppfanns och patenterades av tyska Fritz Schiess. och världens första precision stansfabrik öppnades i Schweiz 1924. Sedan dess har denna teknik hållits konfidentiell och tillhandahållit komponenter för klockor, symaskiner, skrivmaskiner och mycket mer. Det var inte förrän på 1950-talet som precision stansningstekniken började offentligt populariseras. Före 1980-talet började det användas på instrument, kameror, hushållsapparater och små hårdvara. Sedan dess har precision stansningsteknik använts i stor utsträckning inom fordons- och motorcykelindustrin, liksom 3C elektronikindustrin.

Precision stansning används i stor utsträckning som säkerhetskomponent i fordonsindustrin, säkerställa en stabil drift och felfri drift även i hårda och farliga situationer. Tillverkningen av präglingsdelar för fordon är huvudsakligen baserad på starka kantpressande precisionsstämpning, med geometrisk form, dimensionell tolerans, positionstolerans och skjuvningskvalitet betydligt högre än vanliga stämplingsdelar. Det finns mer än 200 gemensamma fordonskomponenter, inklusive drivstångkomponenter, såsom överföringsstålsplåtar, motorknoppningskedjor. Bromskomponenter, stötdämpare delar och kamaxelns justeringsanordning; Säteshöjdjuster. Sätesvinkeljusterare, rälsdelar för sätets glidbana; säkerhetsbältets spännare och låskomponenter för krockkuddar. Bränsleutsprutning av dieselmotorer, multi kil, ventilplatta för luftkonditioneringskompressor, kopplingsplatta och kopplingsnav, planetbärare och drivskiva, bromsskiva, parkeringsutrustning och pawl, kopplingsnav i motorn; bromsplattor och hjulnav stödplattor i chassit.

Komponenter som liknar de ovannämnda komponenterna kan också tillverkas med hjälp av precision stansning i industrier såsom maskiner, medicinska, Elektronik, hårdvara och elektriska verktyg.

Spinning är en avancerad process som kombinerar egenskaperna smidning, extrudering, stretching, bockning, ringvalsning, korsvalsning och rulla extrudering, med lite eller ingen skärning. Metallcylinder billets, platta billets, eller monterade billets är tätt pressade på spinnmaskinens kärnform med en svansövdel, och spindeln driver kärnan och billet att rotera. Samtidigt pressar spinnhjulet materialet på den roterande kärnan från den ena sidan av den tomma. orsakar kontinuerlig plast deformering av materialet punkt för punkt och därigenom erhåller ihåliga roterande delar med olika former av bussbar.

Spinning teknologi är en uråldrig teknik som liknar roterande keramiska hjul för att göra lerkroppar. Den kan delas upp i två typer: vanlig spinning och stark spinning formning. Spinning som inte ändrar tjockleken på billet utan bara ändrar formen på billet kallas vanlig spinning bildning. Spinning som förändrar både tjocklek och form på billet kallas stark spinning bildning.

Den moderna spinningstekniken kom från militärindustrin på 1950-talet och spred sig sedan till den civila industrin, med omfattande tillämpningar. Spinning kan komplettera olika komplexa plåtdelar och är en speciell formmetod som slutför processer såsom djup ritning, flängning, hals, buller och curling.

Jämfört med stämpling är spinning en mindre effektiv bearbetningsmetod, men mögeln är enkel. Genom programmering kan det producera små partier, flera sorter, komplexa former och belastningsbärande metalldelar. Men när utgången av vissa snurrande delar liknande huvuden är enorm, metoden för djup ritning och stämpling används ofta för att ersätta och förbättra effektiviteten.

Spinning har ett brett utbud av tillämpningar, lämpliga för industrier såsom bilar, militär, dykning, naturgas, belysning, mekanisk tillverkning, hushållsapparater, kemikalier, vindkraft, rymd, olja, naturgas, järnvägstransport, vägkonstruktion, reklam, metallbearbetning, musikinstrument, köksutrustning, Hotellmateriel osv. Den används för att tillverka följande komponenter: bil/motorcykel/lastbil/busshjul, ekrar, hjulslåsytor, Fordonshjul, naturgastankar, CNG-tankar, industrigascylindrar, batterier, transport- och lagringsverktyg. Brandsläckare, reflekterande koppar, fläktkomponenter, matlagningskrukor, separatorkomponenter. Tankbotten, huvuden, bränslebehållare, transmissionsaxlar, cylindriska beslag, precisionsrör. hydraulcylindrar, kopplingar omvandlare hölje, ihålig axel, bromskolv, multi V-bälte, svänghjuls startväxel, drivkomponenter med tätningsring spår, trafiksignalstav, flaggstång, precision aluminiumlegeringstav, Vägkorsstav, ihålig axel med spår etc.

Som ledare inom stämplingsindustrin har Shanghai Yixing tillhandahållit olika precisionsstämpningsdelar till kunder runt om i världen. Vi har professionella mögelingenjörer, avancerad stämpelutrustning, mögelbearbetningscentra, och en vårdtjänst medvetenhet, som alla har lagt en solid grund för oss i stämplingsindustrin. Shanghai Yixing tillverkar också olika spinning produkter för kunder, tillhandahåller produktionsmetoder för låg mängd delar och minskar mögelinvesteringar.