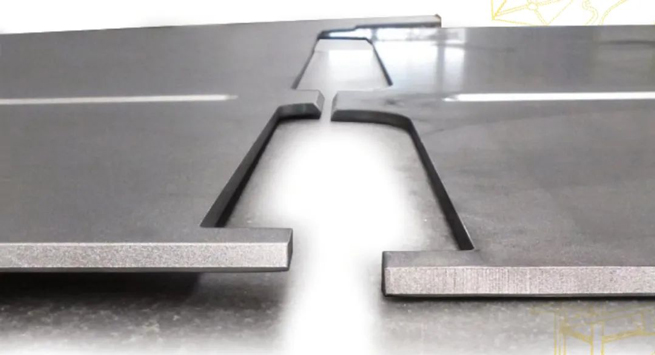

Som visas i figur 1 visar den vänstra delen återhämtning och är inte helt plan. medan den högra delen jämställs av en del utjämningsmaskin. Platta och stressfria delar kan förbättra produktionseffektiviteten i bockning och svetsning och garantera kundnöjdhet.

De metallplåt som levereras till plåtfabriken verkar vara tillräckligt platta. Men utseendet kan vara vilseledande, särskilt för metallmaterial. Material eller delar som verkar platta kan bli ojämn under bearbetningen på grund av bearbetning.

Det är därför meningsfullt och nödvändigt att förstå vad som hände innan råvarorna skickades till plåtfabriken. Råvaran i plåtmaterialet kommer från det valsade spolmaterialet. Vid metallbearbetningscentret är dessa spolar oailed, rätade och slutligen skärs i en viss längd. Även om plåten verkar platt, finns det fortfarande stress inuti (som tydligt förekommer i materialets metallografiska struktur).

När termisk skärning (såsom laser- eller plasmaskärmaskiner) dessa material frigörs stress och delarna blir ojämna. Denna situation kan uppstå i både tunna och tjocka metalldelar.

Denna situation gäller också svart och icke-järnmetaller. Användningen av hjälpgaser spelar en viktig roll i processen att skära sådana delar. När syre till exempel används för att skära kolstål, genomgår det en exotermisk reaktion med metallen. Detta kommer att införa en stor mängd värme i skärområdet, som orsakar att skärprocessen sker snabbt (biprodukten av denna kemiska reaktion är den oxiderade kanten, som behöver rengöras för målning. Den extra värmen kommer dock också att frigöra mer stress i metallen. Jämfört med syre, kan användning av inert gas kväve skärning minska värmeförbrukningen, men även med mildare processer, Stress frigörs fortfarande.

Stressen släpps ut och delarna blir ojämna som är särskilt besvärande för produktionsverkstäder med ny laserskärningsteknik, eftersom vissa delar kan luta eller studsa på stängslet under laserskärning, vilket resulterar i kollision och skada på skärhuvudet. Särskilt när skärhastigheten når 30m/min eller mer, och accelerationen överstiger 2m/s2, det har blivit en branschstandard. En mycket dyr komponent på laserskärningsutrustning kan skadas av delar på skärmaskinen som rebound på grund av stress ..

Varje skärprocess kan frigöra den stress som genereras under spolningen. Denna stress kan tydligt ses i rebound fenomenet av metallen efter skärning eller stansning (slåning kan orsaka materialet att bilda arbete harr skapa ny stress, som kan ses på de stansade delarna.

Hur hanterar en plåtfabrik den stress som uppstår av metallmaterial under spolningen, liksom den stress som frigörs av delmaterial efter att ha skurits eller stämplats? En del utjämningsmaskin kan ge hjälp. Delmätningsmaskiner kan tillhandahålla nödvändiga plana delar för plåtfabriker och deras tillverkningsprocesser nedström. säkerställa högre produktionseffektivitet och minska skrot under bockning och svetsning.

Delmätningsmaskinen (figur 2) uppnår flathet genom att tillämpa upprepade böjningskrafter på metallplåten eller delar genom en uppsättning. av utjämningsrullar. Utjämningsrullen utövar tryck på metallmaterialet när det passerar genom utjämningsmaskinen. Stressintensiteten på metallmaterial minskar och i slutändan eliminerar deras inre stress.

Figur 2 Leveling Roller och elektromekanisk nivåningssystem för del Nivåningsmaskinen

Hur ordnas dessa utjämningsrullar? Detta beror på vilken typ av metallmaterial, materialtjocklek och planhet som ska uppnås. Variablerna i delen utjämningsmaskinen omfattar: antalet utjämningsvalsar; Mittsträcka för utjämningsrullar; Layout- och stödmetod för utjämning av rullar; Stelheten i ramrullramen och hela maskinen; Stödet av utjämningsrullen (längd och layo)Ut av stödrullen; Niveling gap styrsystem och dess förmåga att upprätthålla stabila luckor; elförbrukning.

Bekvämlighet av rengöring och stöd rullar, samt underhåll av maskinen. Med utvidgning av metallen sänker nivårullen gradvis trycket och plattar delarna. Utjämningsrullramen utanför maskinverktyget kan drivas av en elektrisk motor. Storleken på motsvarande del som ska planeras, och nivåtrycket beror på diametern på nivårullen. Diametern på varje utjämningsrulle kombineras med läget av utjämningsrullen och ram, och det finns ett motsvarande funktionsskärmsfönster. Generellt sett används mindre uträtningsrulldiameter för tunnare material. medan större rulldiameter används för tjockare material. Nivåmaskiner kan vanligtvis jämna delar med tjocklek från 0,2 mm till nästan 70 mm.

Den plattness noggrannhet som tillhandahålls genom utjämning varierar faktiskt beroende på användningen av metallmaterial och deras tjocklek och typ. Till exempel: metalldelar som används vid tillverkning av kranar och gruv utrustning anses vara mycket bra om utjämningsmaskinen kan ge plattness från 0,5 mm/m till 1mm/m För tillverkare av sågblad som behöver en flathet på 0,1 mm/m eller högre, är denna flathet inte lämplig. Lyckligtvis, en högprecision del niveleringsmaskin kan ge platta delar för tunga utrustningstillverkare och även producera delar med högre toleranser för tillverkare av sågblad.

Utjämningen av delar kan också vara mycket noggrann. Till exempel använder tillverkningsföretag inom flygindustrin vanligtvis aluminiummaterial. 5mm anses vara en relativt tjock komponent för dessa företag, men för gruv utrustningstillverkare, Den här tjockleken är för tunn. Denna typ av aluminiummaterial genomgår vanligtvis värmebehandling för att uppnå högre styrka. Efter värmebehandling blir aluminiummaterialet mjukt och lagras vid -18 ° C. Om sådana delar jämnas omedelbart efter stansning, måste delen utjämningsmaskinen ställas inför två huvudsakliga utmaningar. För det första är materialet mjukt. så den platta rullen måste vara skonsam när man klämmer och utökar materialet för att undvika materiell deformation. För det andra, när frysta delar kommer i kontakt med hög omgivningstemperatur, kommer kondensvatten att bildas på ytan av delarna. Därför bör komponenterna i planeringsmaskinen vara tillverkade av rostfritt stål eller bestruket stål för att förhindra korrosion.

Resultaten av produktionen av del utjämning maskin är mycket enkla - platta delar, men de är faktiskt komplexa maskiner som kan hantera svåra att korrigera material deformation.

Till exempel stansning och värmebehandlingsmaterial. Båda materialen uppvisar ofta mellanvåg deformation eller eggvåg deformation. För att korrigera sådana delar eller plattor krävs särskilda åtgärder och tekniker.

För (vissa) stansade plattor och värmebehandlade material, den avancerade valsböjningsfunktionen kan specifikt öka utjämningstrycket i vissa delar av delen eller plattan, samtidigt som man minskar jämningstrycket inom andra områden. Genom denna kontrollerade nivåningsmetod utvidgas materialet i den längsgående riktningen som krävs. därigenom minska eller till och med eliminera mellanvåg deformation och eggvåg deformation.

Hög draghållfasthetsmaterial är en annan typ av material som är svår att hantera. För att bearbeta sådana material krävs en hög effektmaskin som kombinerar mycket stora diameter planeringsrullar med motsvarande rullaavstånd för att minska. materiell stress och ger god planhet. Eliminera mellanvåg deformation och våga deformation.

All avancerad tillverkningsutrustning kräver en särskild operatör som är erfaren och ännu viktigare. en nyfiken operatör som kan ge verkligen olika resultat. Om han är villig att ägna tid åt att justera och testa delar för att uppnå goda utjämningseffekter, fabriken kan uppnå effektiv utjämning av delar och produkter av högre kvalitet i nedströms tillverkningsprocesser.

I teorin är utjämning en enkel och enkel åtgärd. Utöver hastigheten på nivårullen behöver operatören endast justera två andra parametrar: utjämningsgapet mellan inloppet och utloppet. och den vinkel i vilken delarna matas in i maskinen. Genom att hitta rätt kombination kan operatören optimera utjämningsresultaten.

Naturligtvis kommer de inbyggda datorverktygen i enhetens kontrollsystem också att ge hjälp. Efter inmatning av tjocklek, avkastningsstyrka och materialtyp kommer styrsystemet att utföra den rekommenderade.Jämningsparametrar. Vanligtvis kan dessa parametrar redan säkerställa goda utjämningsresultat. Om operatören vill söka bättre utjämningsresultat, kan denna uppsättning av utjämningsparametrar användas som grundparametrar för honom att börja justera.

Delvis utjämning kan hjälpa plåtfabriker att öka produktionen och produktiviteten. Rapporten data som tillhandahålls av plåtfabriken visar att införlivandet av en del utjämningsmaskin i sin produktionsprocess resulterade i en produktivitetsökning av appens produktivitet. cirka 25% i böjningsprocessen efter att delarna jämnats. Platta delar böjs mer exakt, vilket innebär mindre omarbete och starkare produktkvalitetskontroll. I svetsningsavdelningen innebär detta att monteringsfixturerna kan förenklas kraftigt, vilket förbättrar monteringen noggrannhet, och svetsarbetare blir glada. Den betydande minskningen av produkter som inte uppfyller kraven har förbättrat produktionseffektiviteten.

Detta gäller särskilt för robotsvetsning. Stramare och mer konsekventa svetsningar innebär att man använder färre påfyllningstrådar, slätare svetslinjer och snabbare automatiserade processer.

Delar utjämningsmaskiner kan också skapa nya affärsmöjligheter för ett företag. Om ett företag till exempel vill betjäna kunder inom byggbranschen måste taket och fasaden de tillhandahåller vara helt plana. och varje ark ska vara lika flat, eftersom alla ark som inte uppfyller specifikationerna kan få installationsarbetet att stoppa.